Implementar soluciones de Big Data permite optimizar la producción, reducir costos y mejorar la calidad de los productos. Las empresas que integran análisis de datos en sus procesos industriales han logrado mejorar sus índices de eficiencia y proactividad. Utilizando herramientas avanzadas de análisis predictivo, es posible anticipar fallos en la maquinaria antes de que ocurran, evitando así paradas no planificadas.

Adoptar plataformas que recojan datos en tiempo real de sensores y equipos conectados facilita una toma de decisiones más rápida y fundamentada. Por ejemplo, mediante el análisis de datos históricos, las compañías de manufactura pueden ajustar sus procesos, previendo cuál será la demanda de sus productos y adaptando la producción en consecuencia.

Además, la calidad del producto se potencia al aplicar técnicas de análisis en obras en proceso. Monitorear continuamente parámetros de calidad permite detectar anomalías de inmediato, lo que se traduce en una reducción significativa de desperdicios. Las organizaciones que implementan este nivel de control logran no solo aumentar su rentabilidad, sino también prolongar la vida útil de sus activos.

Considerar la ciberseguridad es igualmente fundamental. Con el incremento en la recopilación de datos, la protección de la información se convierte en una prioridad. Adoptar medidas adecuadas para salvaguardar datos sensibles asegura la confianza tanto de clientes como de proveedores.

Optimización de la producción mediante análisis predictivo

Implementa modelos de análisis predictivo para anticipar la demanda y ajustar la producción en consecuencia. Utiliza algoritmos de aprendizaje automático que analicen patrones históricos y datos en tiempo real, permitiendo prever picos de demanda y adaptar los procesos productivos sin necesidad de grandes inventarios. Esta estrategia se traduce en una mejor utilización de recursos y una disminución de costos operativos.

Integra sensores IoT en las máquinas para recopilar datos sobre el rendimiento y el estado de los equipos. Analizando esta información, puedes prever fallos en el mantenimiento y optimizar los horarios de servició, evitando paradas inesperadas que afecten la productividad. Las empresas que adoptan este enfoque logran aumentar su disponibilidad operativa en un 15-20%.

El uso de datos meteorológicos y tendencias del mercado puede ser determinante. Conectar estos datos al sistema de planificación de la producción permite alinearse con condiciones externas, mejorando la toma de decisiones. Por ejemplo, en la industria agrícola, prever condiciones climáticas adversas ayuda a ajustar los ciclos de cultivo, maximizando la cosecha.

Evalúa y ajusta continuamente los modelos predictivos. Los entornos industriales son dinámicos, por lo que es crucial revisar los algoritmos y los parámetros utilizados. Realiza pruebas A/B para medir la mejora en la producción y fines de los ajustes. Esta retroalimentación constante incrementa la precisión de las previsiones.

Por último, capacita a tu equipo. Asegúrate de que todos entiendan cómo utilizar los datos y los modelos predictivos integrados en su trabajo diario. Una formación adecuada mejora la adopción de estos nuevos procesos, facilitando una cultura basada en datos que potencia la toma de decisiones en toda la organización.

Monitoreo en tiempo real de maquinaria con Big Data

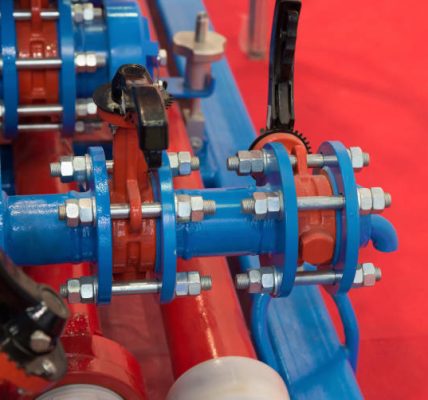

Instalar sensores IoT en la maquinaria permite recopilar datos relevantes, como temperaturas, vibraciones y rendimiento. Estas métricas se envían a plataformas de Big Data, donde se analizan en tiempo real.

Los gestores de mantenimiento pueden acceder a paneles de control que visualizan la salud de cada máquina con gráficos claros y alertas instantáneas. Esto ayuda a identificar anomalías y prevenir fallos. Algunos pasos a seguir son:

- Implementar sensores adecuados: Seleccionar sensores que midan aspectos críticos y sean compatibles con los sistemas existentes.

- Elegir una plataforma de análisis: Utilizar software que permita gestionar grandes volúmenes de datos y ofrezca herramientas de visualización efectivas.

- Definir alertas: Configurar notificaciones automáticas para monitorear condiciones que superen los umbrales establecidos.

La analítica predictiva juega un papel clave en la mejora de procesos. Con algoritmos que analizan patrones históricos, se optimizan los ciclos de mantenimiento. Implementar este enfoque requiere:

- Recopilación de datos históricos: Almacenar datos de rendimiento y fallos para alimentar modelos predictivos.

- Capacitación de empleados: Formar al personal en el uso de herramientas de análisis para maximizar el aprovechamiento de los datos.

- Evaluación continua: Revisar y ajustar modelos predictivos con base en nuevos datos y condiciones del entorno.

Adicionalmente, el análisis en tiempo real no solo mejora la disponibilidad de maquinarias, sino que también optimiza la eficiencia operativa y reduce costos. Por lo tanto, la inversión en tecnología de Big Data y IoT representa una ventaja competitiva decidida.

Mejora de la cadena de suministro a través de la analítica de datos

Adopta plataformas de analítica avanzada para transformar los datos en información útil. Herramientas como Tableau, Power BI o Google Analytics permiten visualizar los métricos clave de la cadena de suministro en tiempo real, facilitando decisiones informadas.

Optimización del inventario

Implementa modelos predictivos que analicen patrones de demanda históricos. Esto permite ajustar los niveles de inventario, reduciendo costos de almacenamiento y mejorando la disponibilidad de productos. Las empresas que utilizan estos modelos han observado una disminución del 20% en costos de inventario.

- Analiza las tendencias estacionales y eventos especiales.

- Utiliza técnicas de machine learning para prognosticar demandas.

- Revisa los datos históricos periódicamente para calibrar los modelos.

Transparencia y trazabilidad

Mejora la trazabilidad de los productos a través de sistemas basados en blockchain. Esto asegura un seguimiento preciso desde el origen hasta el consumidor. Las empresas que implementan blockchain reportan un 30% de mejora en la satisfacción del cliente gracias a la reducción de errores y el aumento de la confianza.

- Registra cada movimiento de mercancía en la cadena de suministro.

- Comparte información con socios comerciales en tiempo real.

- Incorpora IoT para rastrear productos con dispositivos conectados.

Realiza auditorías periódicas de los datos y procesos. Esto identificará oportunidades de mejora y eliminará ineficiencias en la cadena de suministro. La analítica de datos no solo apoya la optimización operativa, sino que también proporciona una base sólida para la toma de decisiones estratégicas y un crecimiento sostenible.

Implementación de mantenimiento preventivo basado en datos

La implementación de un sistema de mantenimiento preventivo basado en datos comienza por recolectar información relevante de los equipos a través de sensores y dispositivos IoT. Esto permite monitorear en tiempo real parámetros como temperatura, vibración y presión, facilitando la identificación de patrones y anomalías.

Es crucial establecer métricas claras para evaluar el rendimiento de los activos. Las tasas de fallos y tiempos de inactividad son indicadores clave que ayudan a definir cuándo y cómo realizar mantenimientos. Utiliza el análisis predictivo para anticipar fallos antes de que sucedan, mejorando la disponibilidad de los equipos.

La integración de software de gestión que soporte la analítica de datos simplifica la planificación del mantenimiento. Estas plataformas generan informes visuales y alertas que informan al equipo de mantenimiento sobre posibles riesgos, optimizando así las intervenciones y costos asociados.

Capacitar al personal en el uso de herramientas analíticas es fundamental. Asegúrate de que los técnicos comprendan cómo interpretar los datos y tomar decisiones informadas. Esto empodera a los equipos, mejorando la cultura de mantenimiento en la organización.

Finalmente, establece un ciclo de mejora continua. Revisa regularmente los datos y ajusta las estrategias según sea necesario. Esto no solo maximiza la efectividad del mantenimiento preventivo, sino que también alinea las operaciones con los objetivos empresariales.

Personalización de la experiencia del cliente usando Big Data

Analiza el comportamiento de tus clientes a través de los datos. Utiliza herramientas de analítica para identificar patrones de compra, preferencias y momentos de interacción. Esto permite ajustar la oferta y el enfoque de marketing según las necesidades específicas de cada cliente.

Segmentación precisa del público

Aplica técnicas de segmentación avanzada para categorizar a tus clientes en grupos relevantes. Usa variables como la demografía, hábitos de compra y respuestas a campañas previas. A partir de aquí, desarrolla campañas personalizadas que resuenen con cada segmento.

Recomendaciones dinámicas

Implementa sistemas de recomendación que funcionen en tiempo real. Estos sistemas utilizan algoritmos que analizan el historial de compras y el comportamiento de navegación de cada cliente. Al presentar productos o servicios basados en sus intereses, mejoras la experiencia de compra y aumentas la posibilidad de conversión.

Realiza pruebas A/B en tus campañas y páginas web. Compara diferentes enfoques y mide cuál genera una mejor respuesta. Ajusta en función de los resultados obtenidos, garantizando un enfoque más alineado con las preferencias de tus clientes.

Además, recopila feedback directamente de tus clientes. Utiliza encuestas y comentarios en línea para entender su satisfacción y necesidades. Con esta información, adapta tus estrategias para ofrecer un servicio más acorde a sus deseos.

Por último, cuida la comunicación. Personaliza los correos electrónicos y notificaciones, utilizando el nombre del cliente y ofreciendo información relevante. Esto crea una conexión más cercana y mejora la percepción de tu marca.

Reducción de costos operativos por análisis de eficiencia

Implementar un análisis de eficiencia a través de Big Data permite a las empresas identificar áreas de mejora y optimizar procesos. Utiliza herramientas de análisis de datos para rastrear el rendimiento de la maquinaria y el uso de recursos. Así, descubre patrones que revelan ineficiencias operativas que pueden eliminarse, lo que reduce significativamente los costos.

Monitoreo del rendimiento de la maquinaria

Realiza un seguimiento constante del rendimiento de cada máquina. Los datos recopilados ofrecen información sobre su funcionamiento, lo que facilita la identificación de fallas antes de que provoquen paradas costosas. Este tipo de mantenimiento predictivo disminuye los gastos relacionados con reparaciones y tiempo inactivo.

Optimización del uso de recursos

La análise de Big Data permite evaluar el uso de energía y materia prima. Al identificar discrepancias en el consumo, se pueden ajustar los procesos para maximizar la eficiencia. Esto no solo ahorra costos, sino que también contribuye a la sostenibilidad del entorno industrial.

| Proceso | Costo Actual | Costo Estimado tras Análisis | Ahorro Potencial |

|---|---|---|---|

| Mantenimiento de maquinaria | $50,000 | $30,000 | $20,000 |

| Consumo de energía | $20,000 | $15,000 | $5,000 |

| Uso de materias primas | $30,000 | $22,000 | $8,000 |

Adopta métricas de rendimiento claras para evaluar el impacto de las decisiones y ajusta los procesos conforme a los resultados. Con una gestión basada en datos, la reducción de costos operativos se convierte en un objetivo alcanzable y medible. Implementa estas estrategias y observa cómo la eficiencia alimenta tus ganancias.

Integración de IoT y Big Data en el entorno industrial

Implementa sensores inteligentes en tus máquinas para recolectar datos en tiempo real. Estos sensores pueden medir temperatura, humedad, presión y otros parámetros críticos, permitiendo un seguimiento constante del desempeño de los equipos. La conexión a plataformas de Big Data facilitará el análisis de esta información de manera efectiva.

Aprovecha herramientas de análisis predictivo. Al combinar los datos del IoT con algoritmos avanzados, puedes anticipar fallas y programar mantenimiento preventivo. Esto reduce tiempos de inactividad y optimiza la producción, mejorando la rentabilidad de tus operaciones.

Reduce costos utilizando redes de comunicación adecuadas. Diseña una arquitectura de red que soporte el flujo de datos de forma ágil y segura. Las tecnologías como 5G o LPWAN permiten transmitir información a gran velocidad y desde longitudes de distancia, lo cual es fundamental para operaciones industriales marcadas por la movilidad.

Implementa dashboards interactivos. Visualiza los datos en tiempo real mediante interfaces intuitivas que agrupan información relevante. Esto permite a los operarios y gerentes tomar decisiones informadas rápidamente, basándose en datos actualizados y visualmente accesibles.

Colabora con expertos en ciberseguridad. La interconexión de dispositivos aumenta la vulnerabilidad ante ataques. Establece protocolos de seguridad robustos para proteger la información sensible y asegurar la integridad de tus sistemas productivos.

Entrena a tu equipo en el uso de nuevas tecnologías. Proporciona capacitaciones para que los empleados se familiaricen con las herramientas de análisis de datos y tecnologías IoT. Esto genera una cultura de innovación y mejora continua dentro de la empresa.

Formar un ecosistema colaborativo con proveedores y socios es clave. Comparte datos relevantes y co-diseña soluciones en conjunto que optimicen los procesos en toda la cadena de valor. La colaboración abre nuevas oportunidades para la innovación y mejora la eficacia de la producción.

Desarrollo de habilidades analíticas en el sector industrial

Inicia la formación de tus empleados con talleres prácticos donde se enseñen herramientas de análisis de datos. Utiliza software como Tableau o Power BI, que permiten la visualización de datos de manera intuitiva. Esta capacitación práctica, basada en proyectos reales, facilita la comprensión y aplicación de las herramientas en situaciones cotidianas.

Implementación de programas de formación continua

Establece programas de formación continua que integren cursos online y en el lugar de trabajo. Plataformas como Coursera y edX ofrecen cursos específicos sobre análisis de datos y Big Data. Asegúrate de que los empleados participen activamente y se sientan motivados a aprender nuevas habilidades.

Estimula la colaboración interdisciplinaria

Promueve la cooperación entre departamentos. Facilita sesiones donde trabajadores de diferentes áreas discutan casos de uso de datos. Esta interacción enriquece el aprendizaje y fomenta la creatividad en la solución de problemas. Considera la creación de equipos multidisciplinarios para abordar proyectos específicos y aprovechar la experiencia de cada miembro.

Aplica análisis de datos en la toma de decisiones diarias. Esto no solo mejora los procesos, sino que también permite a los empleados practicar sus habilidades en tiempo real. Observa cómo el uso de dashboards personalizados en áreas operativas ayuda a comprender mejor el rendimiento y a responder rápidamente a las tendencias.

Realiza encuentros regulares para compartir conocimientos y resultados obtenidos a través del análisis de datos. Crear una cultura de información abierta ayuda a todos los empleados a mantenerse actualizados sobre las mejores prácticas y a inspirarse unos a otros en el uso de datos.

Finalmente, incentiva el aprendizaje autodirigido. Proporciona acceso a recursos en línea y literatura sobre analítica de datos. Animar a los empleados a explorar estos materiales les permitirá desarrollar un pensamiento crítico y habilidades analíticas de manera autónoma.

Video:

4. Big Data: Transforming Knowledge Management

4. Big Data: Transforming Knowledge Management by Gestión del Conocimiento Organizacional 53 views 5 months ago 5 minutes, 53 seconds

Preguntas y respuestas:

¿Qué es el Big Data y cómo se aplica en los procesos industriales?

Big Data se refiere al manejo y análisis de grandes volúmenes de datos que no pueden ser procesados de manera tradicional. En el contexto industrial, esto permite recoger información de diversas fuentes, como sensores en maquinaria, sistemas de producción y logística. Al analizar estos datos, las empresas pueden identificar patrones, prever fallos en los equipos y optimizar sus procesos para aumentar la productividad y reducir costos.

¿Cuáles son los beneficios más destacados de implementar Big Data en la industria?

Los beneficios de implementar Big Data en la industria incluyen la mejora en la toma de decisiones, ya que las empresas pueden basar sus estrategias en información precisa. También se observa una mayor eficiencia operativa, ya que permite optimizar procesos y reducir tiempos de inactividad. Además, la capacidad de predecir problemas antes de que ocurran ayuda a mantener la continuidad del negocio y a minimizar riesgos.

¿Qué tipo de tecnologías se utilizan para gestionar Big Data en el contexto industrial?

Para gestionar Big Data en procesos industriales, se utilizan diversas tecnologías como almacenamiento en la nube, plataformas de análisis avanzado y herramientas de inteligencia artificial. Estos sistemas permiten no solo almacenar grandes cantidades de información, sino también procesarla y analizarla para obtener insights valiosos. Ejemplos de herramientas populares incluyen Hadoop, Apache Spark y diversas soluciones de machine learning.

¿Cómo afecta el Big Data a la toma de decisiones en las empresas industriales?

El Big Data permite a las empresas tomar decisiones más informadas al proporcionar análisis basados en datos concretos. Esto disminuye la incertidumbre en la planificación y ejecución de estrategias. Las empresas pueden evaluar el rendimiento en tiempo real, ajustar sus operaciones según la demanda y prever cambios en el mercado, lo que les otorga una ventaja competitiva importante en el sector industrial.

¿Puede el uso del Big Data contribuir a la sostenibilidad en la industria?

Sí, el uso del Big Data puede contribuir significativamente a la sostenibilidad en la industria. Mediante el análisis de datos, las empresas pueden identificar áreas donde se están utilizando recursos de manera ineficiente y desarrollar estrategias para reducir el desperdicio. Además, el análisis de la cadena de suministro puede ayudar a optimizar el uso de materiales y energía, lo que se traduce en un menor impacto ambiental y un uso más responsable de los recursos.

¿Cómo está el Big Data impactando la producción en las fábricas?

El Big Data está transformando la producción en las fábricas al permitir el análisis en tiempo real de grandes volúmenes de datos generados durante el proceso de manufactura. Esto significa que las empresas pueden monitorear sus maquinaria y procesos, identificar fallos potenciales antes de que ocurran y optimizar sus operaciones para reducir costos y aumentar la eficiencia. Por ejemplo, al utilizar sensores conectados, las fábricas pueden recopilar información sobre el funcionamiento de las máquinas y el rendimiento de los empleados, lo que facilita la toma de decisiones basadas en datos precisos y actuales.